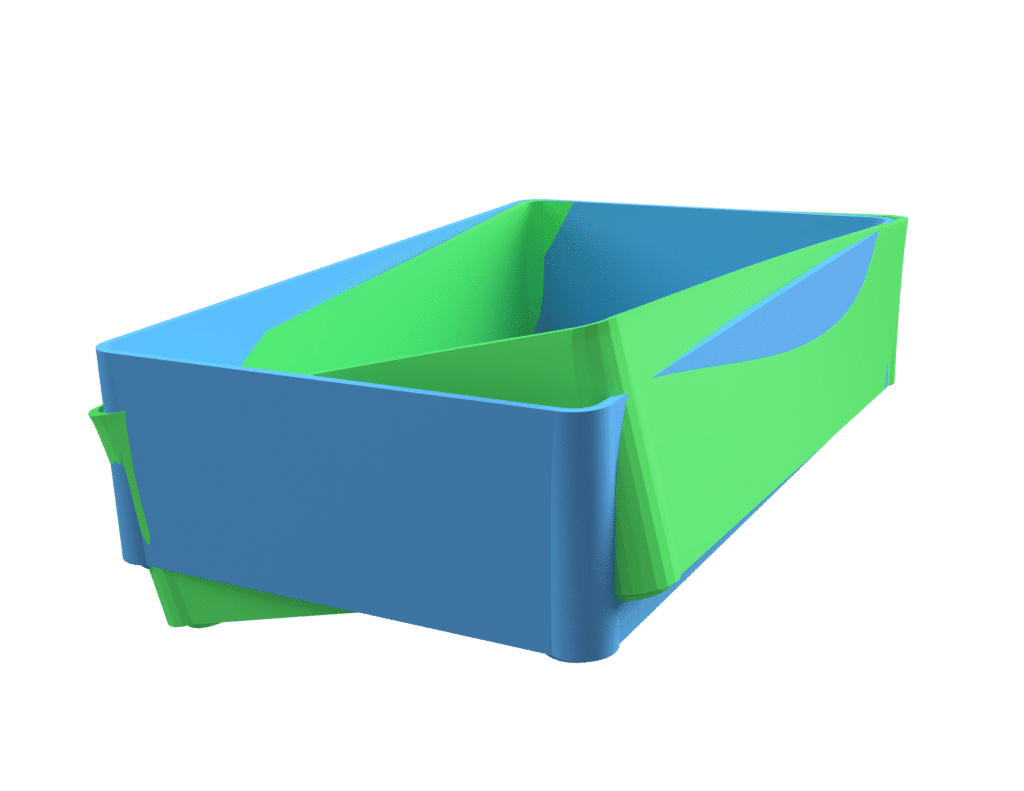

Abgleich zwischen Simulation und Realbauteil zur Identifikation von Fehlerursachen und weiteren Optimierungspotentialen.

Ziel der Simulation nach der Abmusterung von Bauteilen ist die virtuelle Abbildung des realen Fehlerbildes am Artikel. Nach dem Abgleich können weitere Optimierungsstrategien zur Steigerung der Bauteilqualität auf ihre Eignung überprüft und durch Simulationen abgesichert werden.

-

Nachstellen der Praxis in der Simulation

-

Simulative Absicherung der Optimierung von Prozess, Material, Anspritzpunkt und Design

-

Parameteridentifizierung mit Hilfe von DOE oder Parametric Design

-

Begleitung von Abmusterungen

Ansprechpartner: Sven Theissen

Virtuelle Abbildung realer Fertigungsrandbedingungen zur Optimierung von Bauteilqualität und Wirtschaftlichkeit des Prozesses.

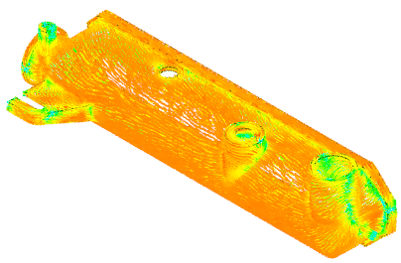

Moldflow als Lieferant für weiterführende FEA

Bereitstellung von prozessinduzierten Eigenschaften des Bauteils bzw. Materials für eine realistischere mechanische Auslegung.

Im Zuge der optimalen Auslegung eines Bauteils für den späteren spezifischen Einsatzzweck ist neben der Herstellbarkeit auch die strukturmechanische Auslegung hinsichtlich Festigkeit und Verhalten unter thermischen Lasten notwendig. Gerade für Kunststoffbauteile ist dabei die Einbeziehung prozessinduzierter Eigenschaften des Bauteils bzw. Materials in strukturmechanischen Analysen erforderlich. Hierzu bietet Moldflow die Möglichkeit, durch den Export dieser Eingangsdaten für die sogenannte integrative Simulation zu fungieren.

-

Faserorientierungstensoren

-

Drücke und Temperaturen

-

Spannungen

-

Verzugsgeometrien (auch als CAD-Formate)