Erreichen Sie eine hohe Bauteilqualität und stabile Prozessführung mithilfe von Spritzguss Simulationsdienstleistungen von PEG

Wir von der Plastics Engineering Group bieten professionelle Spritzguss Simulationsdienstleistungen für eine optimierte Produktentwicklung und Qualitätssicherung.

Die Spritzgusssimulation wird bei uns zunächst eingesetzt nach der ersten Begutachtung der CAD-Daten auf kunststoffgerechtes Design und konstruktive Auffälligkeiten. Anschließend wird die Spritzgusssimulation dazu verwendet, um ein Anspritzkonzept festzulegen. Die Ziele jeder Simulation sind die Gewährleistung der Prozesssicherheit, die Ermittlung und Optimierung wirtschaftlicher Kenngrößen, sowie die Einhaltung von Maßen und Toleranzen. Unsere Simulationsdienstleistungen zur Optimierung von Spritzgießbauteilen können beinhalten:

-

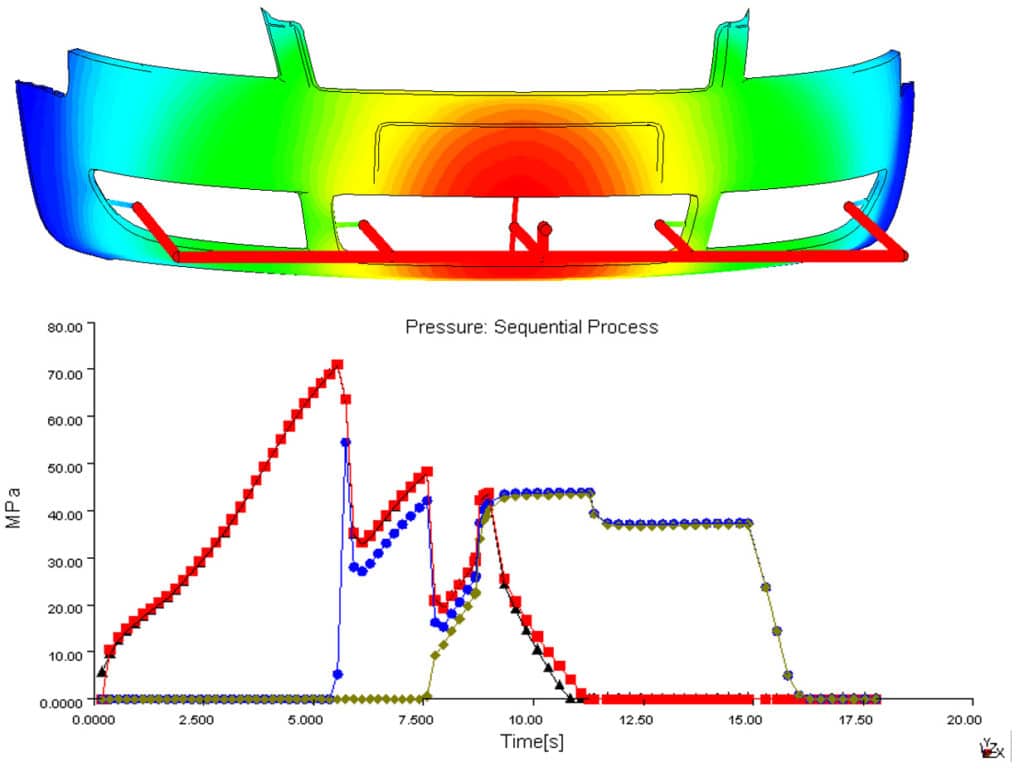

Festlegung von Anspritzpositionen, Düsenanzahl sowie Schaltsequenzen bei kaskadiert gefüllten Bauteilen

-

Überprüfung von Füllbarkeit, balancierter Füllung und Ermittlung des Prozessfensters

-

Ermittlung und Optimierung von Zykluszeit, Druck- und Schließkraftbedarf im Spritzgussprozess

-

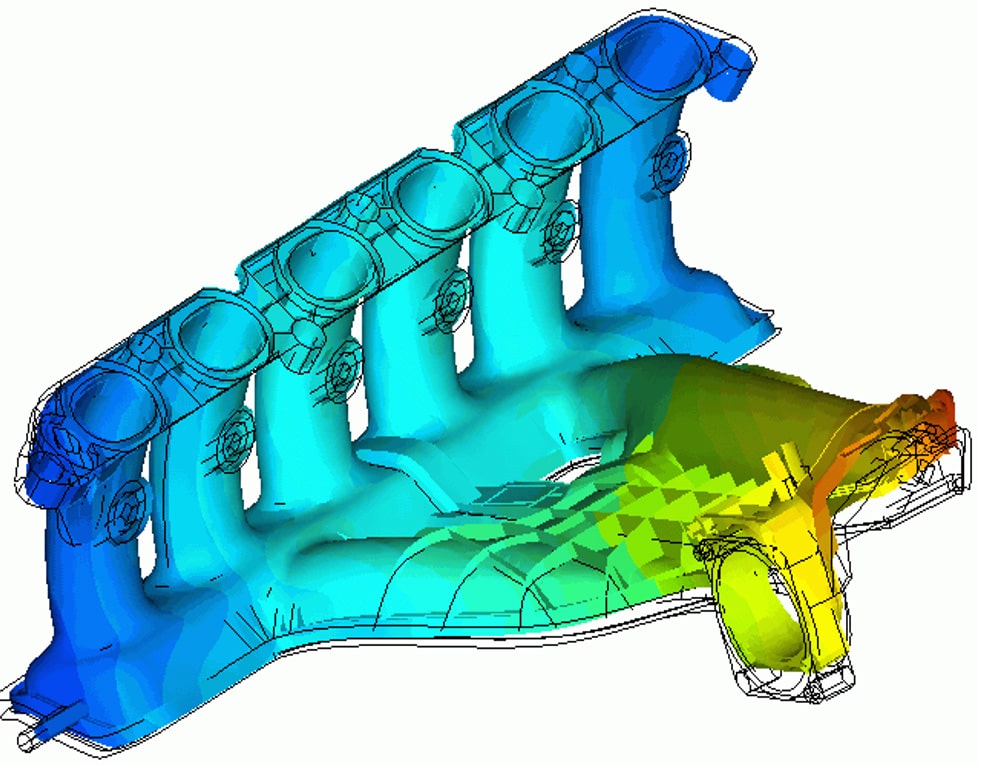

Berechnung und ggf. Optimierung von Schwindung, Verzug, Ebenheit, Rundheit sowie Beulpotential

Ansprechpartner: Sven Theissen

Mithilfe der Spritzgusssimulation Schwindung, Verzug, Ebenheit und Rundheit zur Einhaltung von Toleranzen auswerten.

Optik und Festigkeit durch Simulation beurteilen

Neben der Herstellbarkeit mit der Spritzgießsimulation optische und mechanische Eigenschaften optimieren.

Bestandteil jeder unserer Dienstleistungen in der Spritzguss Simulation ist die Betrachtung der Ergebnisse hinsichtlich optischer Mängel und prozessinduzierter Einflüsse auf die Bauteilfestigkeit. Beispielsweise werden bei 2- oder Mehrfach-Komponenten-Bauteilen Effekte wie Werkstoffhaftung, Farbverschleppung oder auch Phänomene wie Einlegeteilverschiebung bei Hybridbauteilen untersucht.

-

Einfallstellen, Schlieren, Lunkerbildungspotential

-

Thermische und mechanische Schmelzebelastung

-

Mehrkomponentenspritzguss und In-Mold Decoration

-

Kernversatz und Ermittlung der idealen Vorheiztemperatur bei Hybridbauteilen

Ansprechpartner: Sven Theissen

Mit Spritzgießsimulations Dienstleistungen mögliche Einfallstellen und Schlieren, Lunkerpotentiale und thermische sowie mechanische Schmelzebelastungen zur Sicherstellung der Qualitätsansprüche erkennen.

Werkstoffvergleiche und Optimierungsrechenläufe

Spritzgusssimulationsdienstleistungen bieten die Möglichkeit, den Einfluss unterschiedlicher Werkstoffe auf die Qualität des Bauteils zu untersuchen.

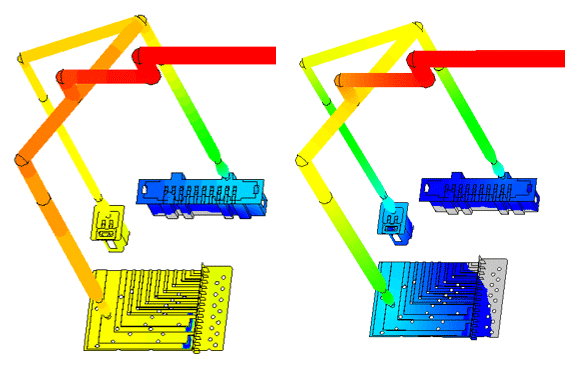

In Optimierungsrechenläufen werden bei Spritzgießsimulations Dienstleistungen, sofern für den Kunden möglich, Design, Anspritzposition und Prozessführung geeignet variiert und gegengeprüft. Die Verwendung von Vergleichswerkstoffen in der Moldflow Spritzguss Simulation kommt immer dann zum Einsatz, wenn ein Werkstoff nicht in der Datenbank enthalten ist oder wenn vergleichende Berechnungen zur Festlegung des optimalen Werkstoffes für den kundenspezifischen Anwendungsfall durchgeführt werden sollen.

-

Variation von Design, Anspritzposition und Prozessführung

-

Vergleich von Optimierungssimulationen zur Erreichung optimaler Qualitätskriterien

-

Vergleichende Simulationen mit 2 oder mehr Werkstoffen

-

Beschaffung von Materialdaten über den Rohstoffhersteller oder Verwendung von vergleichbaren Werkstoffen aus der Moldflow Datenbank

Ansprechpartner: Sven Theissen

Die Qualität von Werkstoffdaten beeinflusst maßgeblich die Güte von Spritzguss Simulationsergebnissen und somit deren Belastbarkeit für den Produktentwicklungsprozess.

Konzeptstudien und Verfahrensvergleiche mit Spritzgießsimulation

Die Beurteilung unterschiedlicher Prozessverfahren zeigt weitere Optimierungs- und Einsparpotentiale auf.

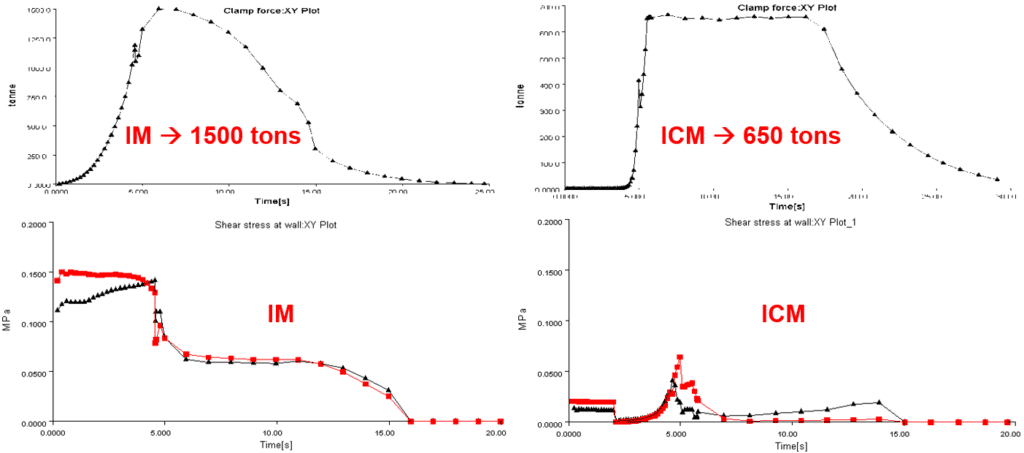

Das Ziel verfahrensvergleichender Spritzgießsimulationen ist die Ermittlung von prozessbestimmenden Randbedingungen zur Erreichung einer optimalen Bauteilqualität bei minimalem Ressourceneinsatz. Dies betrifft sowohl Aspekte hinsichtlich Materialeinsatz bzw. Gewichtsminimierung, als auch Prozessverfahren sowie thermische Einflüsse auf die Bauteiloptik durch spezielle Kühlungstechnologien. Mittels Spritzgieß Dienstleistungen können zum Beispiel folgende Verfahren verglichen werden:

-

Geschwindigkeitsgesteuerte Nadelverschlussdüsen

-

Variotherme Prozessführung

-

Konventionelle vs. konturnahe Kühlung

-

Schaum- vs. Kompaktspritzguss

-

Spritzprägen vs. Spritzgießen

-

Gasinnendruck- und Sandwichspritzgießen

Ansprechpartner: Sven Theissen

Die bestmögliche Ausnutzung von Einsparpotentialen bei gleichzeitiger Steigerung der Bauteilqualität verschafft Vorsprung am Markt. Mit Spritzgießsimulations Dienstleistungen Ihren Erfolg steigern!

Was ist Spritzgießsimulation?

Spritzgießsimulation mit Moldflow unterstützt den Entwicklungsprozess von Bauteilen und hilft dabei die Bauteilgeometrie, Schließkräfte, Drücke wie auch den Verzug zu optimieren.

Warum wird Spritzgießsimulation verwendet?

Die Kosten für Werkzeuge summieren sich durch Änderungsschleifen, sie verdoppeln oder verdreifachen häufig die ursprünglich beanschlagten Kosten. In Extremfällen müssen Werkzeuge bei zu hohen Verzügen komplett neu gefertigt werden. Dies kann durch Simulation verhindert werden.

Warum wird mit Autodesk Moldflow simuliert?

Bei PEG wird seit 30 Jahren mit Moldflow simuliert, da die Handhabung der Software intuitiv ist, viele Unternehmen die Software als Standard verlangen und die Ergebnisse stets verlässlich sind.

Wann nutze ich die Simulation im Optimalfall?

Generell lautet der Grundsatz: Je früher begonnen wird, desto geringere Kosten entstehen. Bereits bei der Bauteilkonstruktion können die größten Fehler vermieden werden. Die Simulationsstrategie für unsere Kunden ist auf dieser Seite dargestellt.